Prawidłowy montaż chłodnicy oleju hydraulicznego klucz do długiej i bezawaryjnej pracy Twojej maszyny.

- Główne metody podłączenia to szeregowe w linii powrotnej (najpopularniejsze) oraz równoległe (z obejściem).

- Kluczowe komponenty to termostat (kieruje olej po osiągnięciu temp.) i zawór by-pass (chroni przed wysokim ciśnieniem).

- Chłodnicę należy montować w miejscu zapewniającym maksymalny przepływ powietrza, najlepiej pionowo, z przyłączami w bok lub w dół.

- Przewody hydrauliczne muszą mieć odpowiednią średnicę (nie mniejszą niż króćce chłodnicy) i być odporne na ciśnienie.

- Najczęstsze błędy to brak termostatu, zbyt mała średnica przewodów i nieprawidłowa lokalizacja chłodnicy.

Optymalna temperatura oleju hydraulicznego to nie jest luksus, to absolutna konieczność. W moim doświadczeniu, to właśnie ona jest fundamentem wydajności i długowieczności każdej maszyny. Niezależnie od tego, czy mówimy o koparce, ciągniku czy maszynie przemysłowej, przegrzany olej to prosta droga do poważnych problemów i kosztownych awarii.

Czym grozi przegrzanie układu hydraulicznego?

- Degradacja oleju: Wysoka temperatura przyspiesza utlenianie oleju, prowadząc do utraty jego właściwości smarnych i chłodzących, a także tworzenia się szlamów i osadów.

- Uszkodzenie uszczelnień i komponentów: Przegrzany olej atakuje gumowe i plastikowe uszczelnienia, powodując ich twardnienie, pękanie i w konsekwencji wycieki. Wpływa również negatywnie na precyzyjne elementy, takie jak pompy i zawory.

- Spadek wydajności układu: Zbyt wysoka temperatura oleju obniża jego lepkość, co prowadzi do zwiększonych nieszczelności wewnętrznych w pompach i siłownikach, a tym samym do spadku mocy i precyzji działania maszyny.

- Zwiększone zużycie paliwa: Układ pracujący z przegrzanym olejem musi wkładać więcej wysiłku w wykonanie tej samej pracy, co bezpośrednio przekłada się na wyższe zużycie paliwa.

Kiedy montaż dodatkowej chłodnicy staje się koniecznością?

Z mojego punktu widzenia, instalacja dodatkowej chłodnicy oleju hydraulicznego jest niezbędna w kilku kluczowych sytuacjach. Przede wszystkim dotyczy to maszyn pracujących pod dużym, ciągłym obciążeniem, zwłaszcza w wymagających warunkach, takich jak wysokie temperatury otoczenia. Jeśli Twoja maszyna pracuje w trybie ciągłym, bez przerw, lub jeśli dokonałeś modyfikacji, które zwiększyły obciążenie układu hydraulicznego (np. dodanie nowych funkcji, zwiększenie wydajności), to dodatkowe chłodzenie staje się absolutnym priorytetem. To inwestycja, która szybko się zwraca, chroniąc drogie komponenty i zapewniając stabilność pracy.Jakie korzyści przynosi utrzymanie optymalnej temperatury oleju?

- Wydłużenie żywotności oleju i komponentów: Stabilna temperatura znacząco spowalnia degradację oleju i chroni uszczelnienia oraz precyzyjne elementy układu przed przedwczesnym zużyciem.

- Zwiększenie efektywności pracy układu: Olej o optymalnej lepkości zapewnia lepsze smarowanie, mniejsze nieszczelności wewnętrzne i stabilną pracę siłowników oraz pomp.

- Redukcja awarii: Mniej przegrzewań to mniej uszkodzeń uszczelnień, mniej zatarć i mniej przestojów, co bezpośrednio przekłada się na niezawodność maszyny.

- Obniżenie kosztów eksploatacji: Dłuższa żywotność oleju, mniejsze zużycie komponentów i niższe zużycie paliwa to realne oszczędności w skali roku.

Zanim w ogóle pomyślisz o fizycznym montażu, musisz poświęcić czas na solidne planowanie i wybór odpowiednich komponentów. To etap, którego nie wolno lekceważyć, ponieważ błędy na tym etapie mogą zniweczyć cały wysiłek i skuteczność chłodzenia.

Wybór chłodnicy: Na co zwrócić uwagę przy zakupie?

- Wydajność: Chłodnica musi być dobrana do mocy układu hydraulicznego i ilości ciepła, które ma odprowadzić. Zawsze lepiej mieć pewien zapas wydajności niż niedoszacować potrzeby.

- Typ: Najczęściej spotykane są chłodnice powietrzne (wymagające przepływu powietrza) oraz wodne (wymagające dostępu do układu chłodzenia cieczą). W maszynach mobilnych dominują powietrzne.

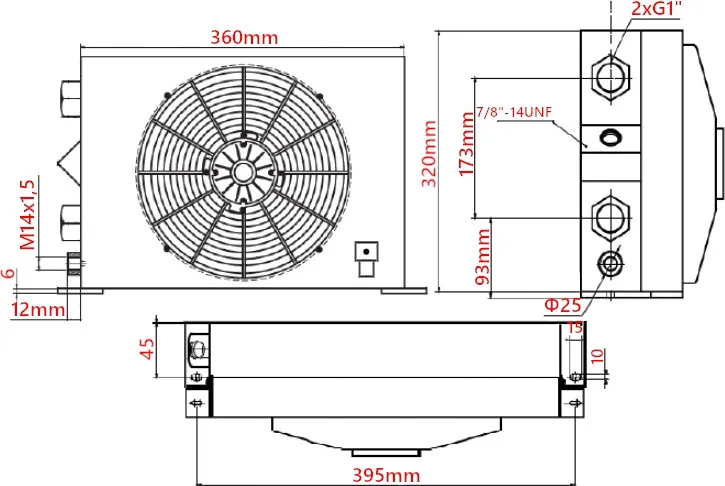

- Rozmiar: Musi pasować do dostępnego miejsca montażowego, ale jednocześnie zapewniać odpowiednią powierzchnię wymiany ciepła.

- Materiał wykonania: Wysokiej jakości aluminium lub stopy odporne na korozję zapewnią długą żywotność, zwłaszcza w trudnych warunkach.

- Zintegrowany termostat lub zawór by-pass: Niektóre chłodnice mają te elementy wbudowane, co upraszcza montaż i gwarantuje optymalną pracę. Warto to sprawdzić.

Gdzie najlepiej umiejscowić chłodnicę, by działała najwydajniej?

Lokalizacja chłodnicy to jeden z najważniejszych czynników wpływających na jej efektywność. Z mojego doświadczenia wynika, że kluczowe jest zapewnienie maksymalnego, niczym niezakłóconego przepływu powietrza. Najczęściej oznacza to montaż z przodu pojazdu lub maszyny, najlepiej przed chłodnicą wody, aby wykorzystać strumień powietrza generowany podczas jazdy lub przez wentylator silnika. Niezwykle ważne jest unikanie montażu w pozycji poziomej, która utrudnia odpowietrzenie chłodnicy. Optymalna pozycja to pionowa, z przyłączami skierowanymi w bok lub w dół. To minimalizuje ryzyko zapowietrzenia i pozwala na swobodny przepływ oleju. Nigdy nie montuj chłodnicy w ciasnych, zamkniętych przestrzeniach, gdzie dostęp powietrza jest ograniczony to drastycznie obniży jej wydajność.

Niezbędnik instalatora: Jakie przewody, złączki i narzędzia będą potrzebne?

- Przewody hydrauliczne: Muszą być dobrane do ciśnienia panującego w linii, w którą wpinana jest chłodnica. W linii powrotnej ciśnienie jest zazwyczaj niskie, ale w innych konfiguracjach może być wyższe. Kluczowa jest średnica przewodów, która nie może być mniejsza niż średnica króćców chłodnicy. Zbyt mała średnica to dławienie przepływu i spadek wydajności chłodzenia.

- Złączki i adaptery: Upewnij się, że masz odpowiednie złączki do połączenia przewodów z chłodnicą i z istniejącym układem. Zawsze używaj wysokiej jakości złączek, które zapewnią szczelność.

- Obejmy montażowe: Do solidnego i bezpiecznego zamocowania chłodnicy.

- Taśma teflonowa lub uszczelniacz do gwintów: Niezbędne do zapewnienia szczelności połączeń gwintowanych.

- Klucze, zaciskarka do przewodów (jeśli używasz przewodów do zaciskania), narzędzia do cięcia przewodów.

- Pojemnik na stary olej: Do zlania oleju z układu przed montażem.

- Nowy olej hydrauliczny: Do uzupełnienia układu po montażu.

Termostat i zawór by-pass: Dlaczego nie warto na nich oszczędzać?

Z mojego punktu widzenia, termostat i zawór by-pass to elementy, na których absolutnie nie warto oszczędzać. Termostat, montowany przed chłodnicą, jest jak inteligentny strażnik temperatury. Jego zadaniem jest kierowanie oleju przez chłodnicę dopiero wtedy, gdy osiągnie on określoną, optymalną temperaturę (zazwyczaj 60-70°C). Dzięki temu układ szybciej osiąga optymalną temperaturę pracy, co jest kluczowe, zwłaszcza w chłodne dni. Bez termostatu, zimny olej byłby niepotrzebnie chłodzony, co zwiększyłoby jego lepkość, opory w układzie i zużycie paliwa. Z kolei zawór by-pass, często zintegrowany z chłodnicą lub termostatem, pełni funkcję ochronną. Otwiera się, gdy olej jest zimny i gęsty, lub gdy dojdzie do zatkania chłodnicy (np. przez zanieczyszczenia), chroniąc ją przed uszkodzeniem na skutek zbyt wysokiego ciśnienia. Te dwa elementy zapewniają, że chłodnica pracuje efektywnie tylko wtedy, gdy jest to potrzebne, chroniąc cały układ hydrauliczny przed niepożądanymi skutkami zarówno przegrzania, jak i nadmiernego wychłodzenia.

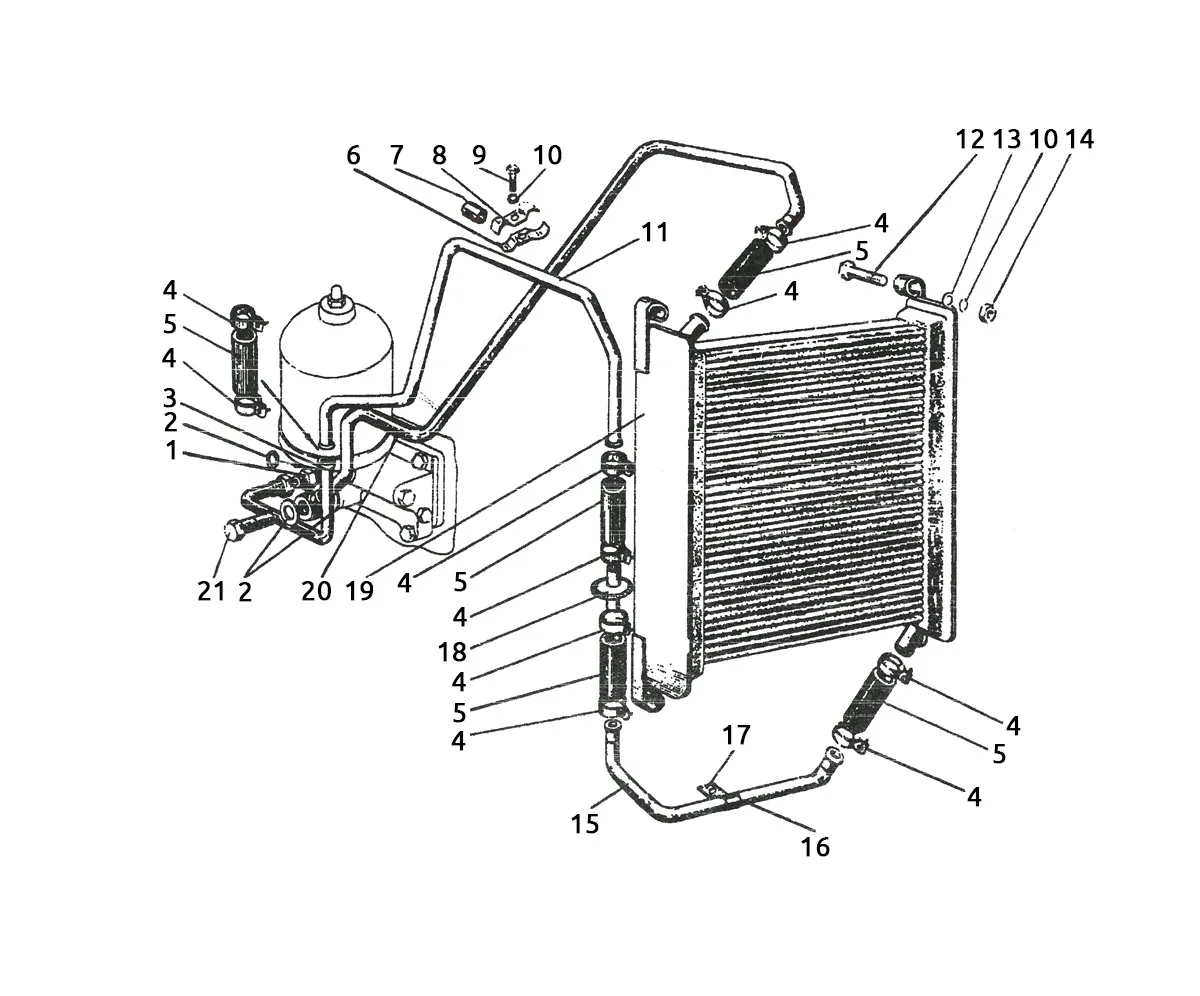

Przechodząc do sedna, czyli do samego podłączenia chłodnicy, musimy rozważyć dwie najpopularniejsze i najbardziej efektywne metody. Każda z nich ma swoje zastosowanie i specyfikę, a ich prawidłowe zrozumienie jest kluczowe dla sukcesu instalacji.

Metoda 1: Wpięcie szeregowe w linię powrotną proste i skuteczne rozwiązanie

Wpięcie szeregowe chłodnicy w linię powrotną to zdecydowanie najpopularniejsza i najprostsza metoda, którą często rekomenduję. Polega ona na bezpośrednim wpięciu chłodnicy w przewód, którym olej wraca z układu do zbiornika. Zapewnia to chłodzenie całego strumienia oleju, który już wykonał swoją pracę i wraca, aby ponownie zostać użyty. Kluczowe jest, aby chłodnica, którą wybierzesz do tej metody, charakteryzowała się niskimi oporami przepływu. Dzięki temu nie będzie generować nadmiernego ciśnienia w linii powrotnej, co mogłoby negatywnie wpłynąć na pracę układu lub uszkodzić komponenty, które nie są przystosowane do wysokiego ciśnienia w tej części obwodu.

Jak zidentyfikować przewód powrotny w układzie?

Identyfikacja przewodu powrotnego w układzie hydraulicznym jest zazwyczaj dość prosta. Przede wszystkim, jest to przewód, który bezpośrednio łączy się ze zbiornikiem oleju hydraulicznego i nie jest podłączony do żadnego elementu wykonawczego (np. siłownika czy silnika hydraulicznego) w sposób, który sugerowałby wysokie ciśnienie robocze. Często przewód powrotny ma większą średnicę niż przewody ciśnieniowe, a ciśnienie w nim jest znacznie niższe. Możesz również szukać oznaczeń na rozdzielaczach lub pompach, które wskazują na port "T" (Tank) lub "R" (Return).

Schemat podłączenia szeregowego z uwzględnieniem termostatu

- Zlokalizuj przewód powrotny oleju hydraulicznego, prowadzący z układu do zbiornika.

- Wybierz odpowiednie miejsce na przewodzie, w którym zostanie wpięta chłodnica. Upewnij się, że jest tam wystarczająco dużo miejsca na chłodnicę i termostat.

- Przetnij przewód powrotny i zamontuj termostat. Olej z układu powinien najpierw przepływać przez termostat.

- Podłącz wyjście z termostatu do wlotu chłodnicy oleju hydraulicznego.

- Podłącz wylot chłodnicy do drugiej części przeciętego przewodu powrotnego, tak aby olej swobodnie wracał do zbiornika.

- Upewnij się, że wszystkie połączenia są szczelne i prawidłowo dokręcone.

Montaż fizyczny: Na co uważać, by uniknąć wycieków?

- Prawidłowe dokręcanie złączek: Zbyt słabe dokręcenie spowoduje wycieki, zbyt mocne może uszkodzić gwinty lub uszczelki. Stosuj się do zaleceń producenta.

- Stosowanie odpowiednich uszczelnień: Zawsze używaj nowych uszczelek (O-ringów, podkładek miedzianych itp.) przy każdym połączeniu. Nigdy nie używaj ponownie starych uszczelek.

- Unikanie naprężeń mechanicznych: Upewnij się, że przewody hydrauliczne są ułożone w taki sposób, aby nie były narażone na zginanie, skręcanie czy nadmierne naprężenia w miejscu połączeń z chłodnicą.

- Czystość: Przed montażem dokładnie oczyść wszystkie powierzchnie styku. Nawet małe zanieczyszczenia mogą być przyczyną nieszczelności.

- Sprawdzenie gwintów: Upewnij się, że gwinty na króćcach chłodnicy i złączkach są czyste i nieuszkodzone.

Metoda 2: Podłączenie równoległe (z obejściem) kiedy warto je zastosować?

Podłączenie równoległe, często nazywane układem z by-passem, to bardziej zaawansowana metoda, którą stosuję w sytuacjach wymagających precyzyjnej kontroli temperatury lub gdy chcemy chłodzić tylko część strumienia oleju. W tej konfiguracji chłodnica jest montowana równolegle do głównego obwodu hydraulicznego, a przepływ oleju przez nią jest regulowany, zazwyczaj za pomocą specjalnego zaworu. Oznacza to, że nie cały olej wracający do zbiornika przechodzi przez chłodnicę, a jedynie jego odpowiednio dobrana część. Jest to szczególnie przydatne w układach, gdzie fluktuacje temperatury są duże lub gdy chcemy mieć możliwość dynamicznej regulacji chłodzenia w zależności od obciążenia i warunków pracy.

Jak działa układ z by-passem i jakie daje możliwości?

W układzie z by-passem, olej jest pobierany z głównego obwodu (najczęściej z linii powrotnej, ale może być też z innych punktów o niskim ciśnieniu) i kierowany przez zawór regulujący przepływ. Ten zawór decyduje, jaka część strumienia oleju zostanie skierowana przez chłodnicę, a jaka ominie ją, wracając bezpośrednio do zbiornika. Taki mechanizm działania daje nam dużą elastyczność w regulacji chłodzenia. Możemy precyzyjnie dostosować intensywność chłodzenia do aktualnych potrzeb układu, co pozwala na utrzymanie temperatury oleju w bardzo wąskim, optymalnym zakresie. Jest to szczególnie cenne w maszynach, gdzie stabilność parametrów pracy jest krytyczna.

Schemat podłączenia równoległego z zaworem regulującym przepływ

- Zlokalizuj punkt w głównym obwodzie hydraulicznym (np. linia powrotna), z którego można bezpiecznie pobrać część strumienia oleju.

- Zainstaluj trójnik lub rozgałęźnik w tym punkcie, aby rozdzielić strumień oleju.

- Podłącz jeden z odgałęzień do zaworu regulującego przepływ (np. zaworu dławiącego lub zaworu proporcjonalnego).

- Z wyjścia zaworu regulującego przepływ poprowadź przewód do wlotu chłodnicy oleju hydraulicznego.

- Z wylotu chłodnicy poprowadź przewód z powrotem do głównego obwodu hydraulicznego lub bezpośrednio do zbiornika, łącząc się z nim za pomocą kolejnego trójnika lub dedykowanego przyłącza.

- Upewnij się, że drugi odgałęźnik z punktu 2 (omijający chłodnicę) również wraca do zbiornika, tworząc obwód by-pass.

- Sprawdź wszystkie połączenia pod kątem szczelności i prawidłowego montażu.

Pamiętaj, że prawidłowe podłączenie wentylatora chłodnicy jest równie ważne, jak sam montaż hydrauliczny. To właśnie ono pozwala na automatyzację procesu chłodzenia i zapewnia, że chłodnica będzie działać efektywnie tylko wtedy, gdy jest to naprawdę potrzebne, oszczędzając energię i wydłużając żywotność wentylatora.

Podłączenie wentylatora przez czujnik termiczny automatyzacja chłodzenia

Podłączenie wentylatora przez czujnik termiczny to moim zdaniem najlepsze i najbardziej efektywne rozwiązanie. Czujnik termiczny, umieszczony w odpowiednim miejscu (np. w linii powrotnej oleju lub bezpośrednio w chłodnicy), monitoruje temperaturę oleju. Gdy temperatura przekroczy zadaną wartość (np. 60-70°C), czujnik automatycznie uruchamia wentylator. Kiedy olej zostanie schłodzony do bezpiecznego poziomu, wentylator wyłącza się. Taki system zapewnia efektywne i energooszczędne chłodzenie, ponieważ wentylator pracuje tylko wtedy, gdy jest to konieczne. Eliminuje to ryzyko nadmiernego wychłodzenia oleju, co mogłoby prowadzić do zwiększenia jego lepkości i oporów w układzie, szczególnie w chłodniejsze dni.

Schemat elektryczny dla wentylatora 12V / 24V

- Źródło zasilania: Podłącz przewód dodatni (+) z akumulatora lub skrzynki bezpieczników (zawsze po stacyjce, aby wentylator nie działał przy wyłączonej maszynie).

- Bezpiecznik: W linii dodatniej (+) zainstaluj odpowiednio dobrany bezpiecznik (np. 10A-20A, w zależności od mocy wentylatora), aby chronić obwód przed przeciążeniem.

- Przekaźnik: Podłącz zasilanie (po bezpieczniku) do styku cewki przekaźnika (np. 85) oraz do styku roboczego przekaźnika (np. 30).

- Czujnik termiczny: Podłącz jeden koniec czujnika termicznego do masy (-), a drugi koniec do drugiego styku cewki przekaźnika (np. 86). Gdy czujnik wykryje wysoką temperaturę, zamknie obwód, uruchamiając cewkę przekaźnika.

- Wentylator: Podłącz jeden przewód wentylatora do styku roboczego przekaźnika (np. 87), a drugi przewód wentylatora do masy (-).

- Masa: Upewnij się, że wszystkie połączenia masowe są solidne i dobrze przymocowane do ramy maszyny.

Najczęstsze błędy przy podłączaniu zasilania i jak ich uniknąć

- Niewłaściwe napięcie: Podłączenie wentylatora 12V do instalacji 24V (lub odwrotnie) natychmiast go uszkodzi. Zawsze sprawdź napięcie wentylatora i instalacji.

- Brak bezpiecznika: Pominięcie bezpiecznika to proszenie się o zwarcie, uszkodzenie instalacji elektrycznej, a nawet pożar. Zawsze stosuj bezpiecznik o odpowiedniej wartości.

- Złe połączenia: Luźne, skorodowane lub źle zaizolowane połączenia mogą prowadzić do spadków napięcia, przegrzewania się przewodów lub całkowitego braku działania. Używaj konektorów, lutuj i izoluj połączenia.

- Nieprawidłowe umiejscowienie czujnika termicznego: Czujnik umieszczony w miejscu, gdzie olej nie osiąga rzeczywistej temperatury pracy, będzie dawał fałszywe odczyty, co uniemożliwi prawidłową pracę wentylatora.

- Brak przekaźnika: Podłączanie wentylatora bezpośrednio przez czujnik termiczny (jeśli czujnik nie jest do tego przystosowany) może przeciążyć czujnik, prowadząc do jego szybkiego uszkodzenia. Przekaźnik chroni czujnik i zapewnia stabilne zasilanie wentylatora.

Po zakończeniu wszystkich prac montażowych, zarówno hydraulicznych, jak i elektrycznych, kluczowe jest przeprowadzenie serii testów i weryfikacji. To właśnie ten etap pozwala upewnić się, że układ działa poprawnie, bezpiecznie i zgodnie z oczekiwaniami. Nie pomijaj go to inwestycja w spokój ducha i długą pracę maszyny.

Jak prawidłowo odpowietrzyć układ hydrauliczny po instalacji chłodnicy?

- Uzupełnij poziom oleju: Przed uruchomieniem maszyny upewnij się, że poziom oleju w zbiorniku jest na właściwym poziomie. Pamiętaj, że chłodnica i przewody zwiększyły objętość układu.

- Uruchom maszynę na niskich obrotach: Włącz maszynę i pozwól jej pracować na minimalnych obrotach przez kilka minut. To pozwoli na powolne rozprowadzenie oleju i usunięcie większych pęcherzy powietrza.

- Powoli uruchamiaj siłowniki: Delikatnie i powoli uruchamiaj wszystkie siłowniki i funkcje hydrauliczne, doprowadzając je do pełnego zakresu ruchu. Rób to kilkukrotnie, aby wypchnąć powietrze z cylindrów i przewodów.

- Monitoruj poziom oleju: Podczas odpowietrzania poziom oleju w zbiorniku może spadać. Regularnie sprawdzaj i uzupełniaj go do wymaganego poziomu.

- Sprawdź pracę pompy: Słuchaj pracy pompy hydraulicznej. Jeśli słyszysz nietypowe dźwięki (np. szum, stukanie), może to oznaczać, że w układzie nadal jest powietrze. Kontynuuj odpowietrzanie.

- Odpowietrzanie chłodnicy: Jeśli chłodnica ma dedykowane punkty odpowietrzające, użyj ich zgodnie z instrukcją producenta. W przypadku montażu pionowego, powietrze powinno samoistnie uchodzić do zbiornika.

Kontrola szczelności: Gdzie najczęściej pojawiają się wycieki?

- Połączenia przewodów: To najczęstsze miejsce wycieków. Dokładnie sprawdź wszystkie punkty, w których przewody łączą się z chłodnicą, termostatem i istniejącym układem.

- Złączki i adaptery: Upewnij się, że wszystkie złączki są prawidłowo dokręcone, a uszczelki (O-ringi, podkładki) są w dobrym stanie i prawidłowo zamontowane.

- Uszczelnienia na króćcach chłodnicy: Sprawdź miejsca, gdzie króćce chłodnicy są wkręcane lub wlutowywane w jej korpus.

- Sam korpus chłodnicy: Rzadziej, ale zdarza się, że nowa chłodnica ma fabryczną wadę lub została uszkodzona podczas transportu/montażu. Dokładnie obejrzyj całą powierzchnię.

- Punkty ciśnieniowe: Nawet w linii powrotnej mogą wystąpić chwilowe wzrosty ciśnienia, dlatego wszystkie połączenia muszą być solidne.

Test działania: Jak sprawdzić, czy chłodnica i termostat pracują poprawnie?

- Monitorowanie temperatury oleju: Uruchom maszynę i pozwól jej pracować pod obciążeniem. Obserwuj wskazania temperatury oleju hydraulicznego. Powinna ona rosnąć do pewnego poziomu, a następnie stabilizować się lub powoli spadać.

- Sprawdzenie uruchamiania wentylatora: Gdy temperatura oleju osiągnie wartość progową ustawioną dla czujnika termicznego, wentylator chłodnicy powinien się automatycznie uruchomić. Słuchaj jego pracy i wizualnie sprawdź, czy się kręci.

- Kontrola nagrzewania się chłodnicy: Ostrożnie dotknij chłodnicy (gdy wentylator pracuje). Powinna być ciepła, co świadczy o przepływie gorącego oleju i wymianie ciepła.

- Weryfikacja działania termostatu: Jeśli masz termostat zewnętrzny, możesz poczuć, jak przewody prowadzące do chłodnicy stają się ciepłe dopiero po osiągnięciu określonej temperatury oleju. Przed tą temperaturą, olej powinien omijać chłodnicę.

- Brak przegrzewania: Po dłuższej pracy pod obciążeniem, temperatura oleju nie powinna przekraczać bezpiecznych wartości określonych przez producenta maszyny lub oleju.

Z mojego doświadczenia wynika, że znajomość i unikanie typowych błędów montażowych to absolutna podstawa. Może to zaoszczędzić Ci mnóstwo czasu, pieniędzy i uchronić przed poważnymi awariami, które często wynikają z pozornie drobnych niedociągnięć.

Błąd #1: Zbyt mała średnica przewodów i jej konsekwencje

To jeden z najczęściej popełnianych błędów, który widzę w praktyce. Wielu instalatorów, chcąc zaoszczędzić lub uprościć montaż, używa przewodów hydraulicznych o zbyt małej średnicy w stosunku do króćców chłodnicy lub przepływu w układzie. Konsekwencje są natychmiastowe i poważne: dochodzi do dławienia przepływu oleju. To z kolei prowadzi do gwałtownego wzrostu ciśnienia w linii, zwłaszcza w linii powrotnej, która nie jest przystosowana do wysokich ciśnień. Wzrost ciśnienia może uszkodzić uszczelnienia, a nawet komponenty układu. Co więcej, dławienie przepływu drastycznie obniża wydajność chłodzenia, ponieważ olej nie przepływa przez chłodnicę z optymalną prędkością, a wymiana ciepła jest niewystarczająca. W efekcie, cała inwestycja w chłodnicę staje się mniej efektywna, a Ty nadal borykasz się z problemem przegrzewania.

Błąd #2: Pominięcie termostatu dlaczego to zły pomysł?

Pominięcie termostatu to moim zdaniem poważny błąd, który może przynieść więcej szkody niż pożytku. Chociaż chłodnica ma za zadanie obniżać temperaturę oleju, to zbyt mocne chłodzenie jest równie niekorzystne jak przegrzewanie, zwłaszcza w chłodniejszych porach roku. Bez termostatu, olej będzie chłodzony non-stop, co zimą spowoduje, że jego temperatura będzie zbyt niska. Niska temperatura oleju zwiększa jego lepkość, co z kolei prowadzi do wzrostu oporów w całym układzie hydraulicznym. Maszyna musi wtedy wkładać więcej energii w pompowanie gęstszego oleju, co przekłada się na zwiększone zużycie paliwa i większe obciążenie dla pompy. Co więcej, zbyt zimny olej nie zapewnia optymalnego smarowania, co może prowadzić do szybszego zużycia komponentów. Termostat jest tanim i skutecznym rozwiązaniem, które zapewnia, że olej osiągnie i utrzyma optymalną temperaturę pracy.Przeczytaj również: Wymiana chłodnicy wody: Ile kosztuje i jak nie przepłacić?

Błąd #3: Zła lokalizacja chłodnicy, czyli jak o 50% zmniejszyć jej wydajność

Nieprawidłowa lokalizacja chłodnicy to błąd, który potrafi drastycznie obniżyć jej skuteczność, często nawet o 50% lub więcej, niwecząc cały cel jej montażu. Widziałem to wiele razy: chłodnica zamontowana w miejscu bez odpowiedniego przepływu powietrza na przykład w ciasnej komorze silnika, za innymi elementami, które blokują strumień powietrza, lub poziomo, co utrudnia odpowietrzenie. Jeśli powietrze nie może swobodnie przepływać przez lamele chłodnicy, wymiana ciepła jest minimalna. To tak, jakbyś próbował schłodzić silnik samochodowy, zakrywając jego chłodnicę kocem. Chłodnica potrzebuje czystego, niezakłóconego strumienia powietrza, aby efektywnie odprowadzać ciepło. Montaż w niewłaściwym miejscu to po prostu marnowanie pieniędzy i czasu, ponieważ układ nadal będzie się przegrzewać, a Ty będziesz szukać problemu gdzie indziej, podczas gdy rozwiązanie leży w poprawnej instalacji.